Rottame a riverbero per fusione dell'alluminio 5T Forno rotativo per batterie al piombo

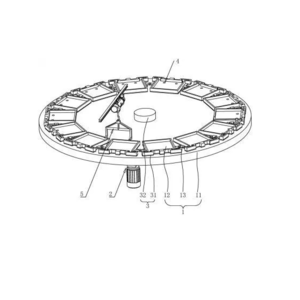

Forno fusorio rotativo

Un forno rotativo è un tipo di altoforno, il cui corpo è un contenitore cilindrico inclinato che può ruotare. Il principio del forno rotativo è quello di utilizzare l'effetto dell'alta temperatura e del Redox ad alta velocità per mescolare insieme minerale e coke, riscaldarli e scioglierli rapidamente nel forno e separare le scorie metalliche e di scarto.

Le parti interne del forno rotativo sono divise in diverse aree, dove lo strato superiore è la zona di combustione, dove il coke e l'ossigeno reagiscono per produrre un flusso di gas ad alta temperatura e alta pressione. Il gas scorre verso il basso ed entra nella zona di riduzione. Il minerale e il coke subiscono una reazione di riduzione nella zona di riduzione e il metallo viene ridotto. Il metallo scorre verso il basso lungo la canna del forno e infine raggiunge la zona delle scorie, dove viene separato dalle scorie di scarto.

Il forno rotativo presenta i vantaggi di un'elevata capacità produttiva e di un'elevata efficienza di fusione e può fondere vari materiali metallici come ferro, acciaio e leghe. Nell'industria siderurgica, i forni rotativi sono diventati una delle principali attrezzature per la produzione dell'acciaio, ampiamente utilizzati in settori quali la produzione dell'acciaio, la produzione del ferro e il recupero dei rottami.

Scarti di piombo, Griglia di piombo, Scarti di batterie al piombo, adattabili a diverse materie prime.

Il forno rotativo per la fusione del piombo è costituito da un host rotante, un rivestimento del forno resistente al fuoco, un sistema di combustione, un sistema idraulico, un sistema di trasmissione ad anello e un sistema di scarico dei fumi. Sia il carico che lo scarico passano attraverso la bocca del forno dotata di porta del forno. Durante il carico e lo scarico è possibile aprire la porta del forno dotato di bruciatore. Le macchine ausiliarie sono dotate di macchina di alimentazione automatica di supporto, sacco automatico per scorie (zuppa), rastrellatrice per scorie e macchina automatica per la colata e l'impilamento di lingotti. Attraverso queste apparecchiature di supporto è possibile realizzare il funzionamento automatico dell'intero processo.

I dettagli includono:

- Materiale refrattario a base di cromo-magnesio

- Bruciatore ad aria combustibile o Bruciatore a ossitaglio o Bruciatore a gasolio pesante

- Apertura porta di alimentazione tramite pannello di controllo locale e tramite telecomando

- Sistema di manovra della porta con centralina oleodinamica;

-Sistema di rotazione 0 - 1 giri/min con driver a velocità variabile (tramite VFD)

English

English  Español

Español  Português

Português  русский

русский  français

français  日本語

日本語  Deutsch

Deutsch  Tiếng Việt

Tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ไทย

ไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  Malay

Malay  বাংলা

বাংলা  हिन्दी

हिन्दी  Pilipino

Pilipino  Türk

Türk  عربى

عربى  Indonesia

Indonesia  norsk

norsk  čeština

čeština  Українська

Українська  Javanese

Javanese  فارسی

فارسی  తెలుగు

తెలుగు  Burmese

Burmese  български

български  Latine

Latine  Azərbaycan

Azərbaycan  Српски

Српски  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  Cymraeg

Cymraeg  Беларус

Беларус  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Bosanski

Bosanski  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  IsiXhosa

IsiXhosa  Chichewa

Chichewa  Somali

Somali  O'zbek

O'zbek  հայերեն

հայերեն  Sundanese

Sundanese  Malagasy

Malagasy